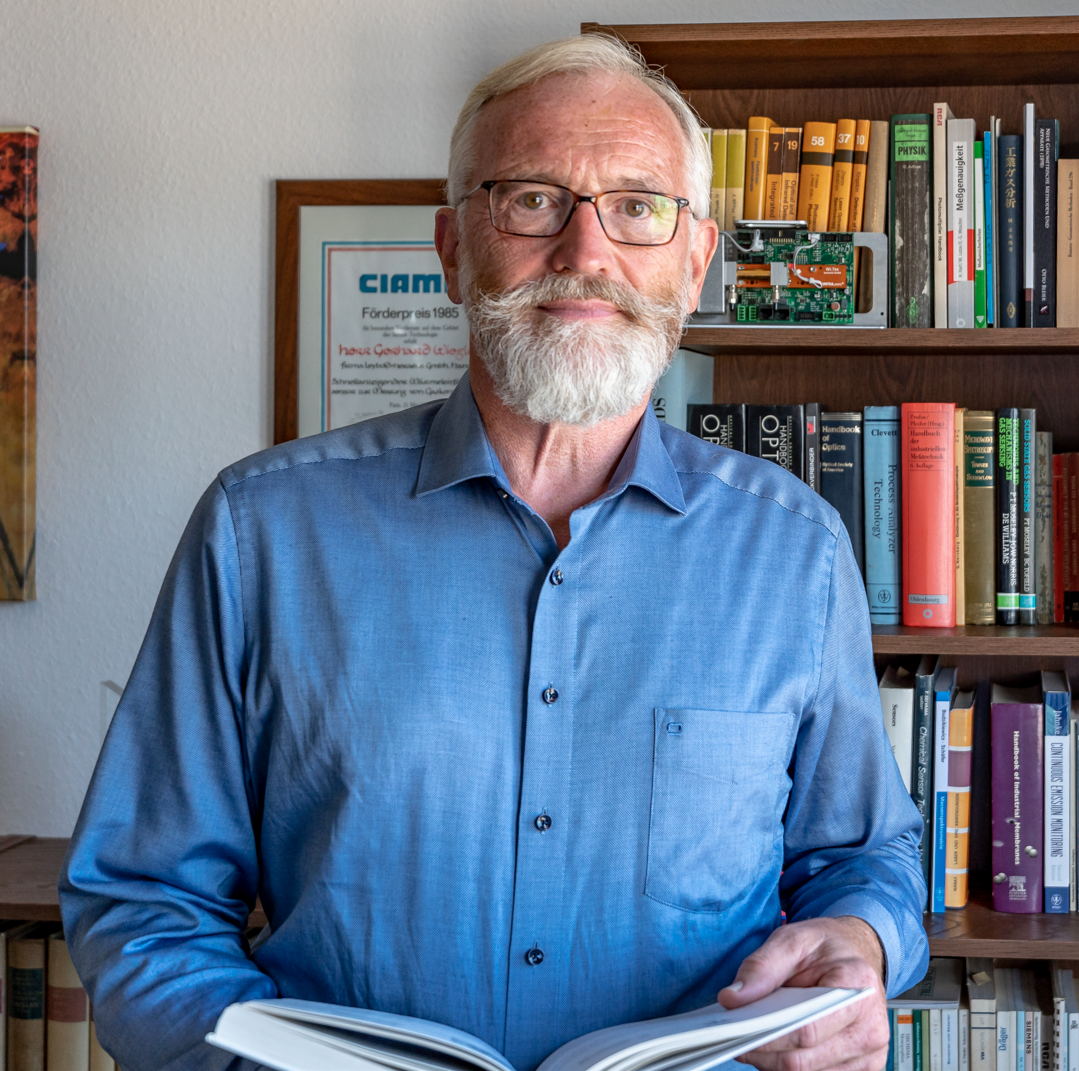

Gasmesstechnik

Die Gasmesstechnik zeichnet sich dadurch aus, dass viele unterschiedliche physikalische und chemische Effekte genutzt werden, um Gase messtechnisch erfassen zu können. Es gibt ca. 200 Stoffe, die unter Normalbedingungen als „Gas“ bezeichnet werden. Daher gibt es eine Vielzahl von Verfahren, die in unterschiedlichen Ausführungsformen als Gassensoren, Gasmessmodule oder Gasanalysatoren zum Einsatz kommen. Die erforderlichen Messmethoden orientieren sich in der Gasmesstechnik vor allem an den spezifischen Anforderungen, hinsichtlich der Selektivität und der Nachweisgrenze.

| Edelgase | Einatomige Gase | Mehratomige Gase | Dämpfe |

|---|---|---|---|

| Helium, He | Fluor, F₂ | Kohlenmonoxid, Co | Wasser/Feuchte |

| Neon, Ne | Chlor, CI₂ | Kohlendioxid, CO₂ | Alkohole |

| Argon, Ar | Sauerstoff, O₂ | Stickstoffmonoxid, NO | n-Hexan |

| Krypton, Kr | Ozon, O₃ | Stickstoffdioxid, NO₂ | Quecksilber |

| Xenon, Xe | Stickstoff, N₂ | Schwefeldioxid, SO₂ | Xylol |

| Radon, Ra | Wasserstoff, H₂ | Schwefelhexafluorid, SF₆ | Aceton |

| Lachgas, N₂O | Ethylacetat |