Die Energieerzeugung (Wärme+Strom) erfolgt weltweit z.Z. noch weitestgehend durch die Verbrennung fossiler Energieträger wie Kohle, Öl und Erdgas. Bei diesem Verbrennungsvorgang wird zunächst thermische Energie freigesetzt, die dann direkt genutzt werden kann, oder über einen weiteren Prozess in elektrische Energie umgewandelt wird. Bei dieser Verbrennung entsteht vor allem Kohlendioxid (bis zu 20 Vol.-% CO2) und Wasserdampf (0-5 Vol.-% H2O). Je nach Brennstoff kommen weitere sogenannte Schadstoffe hinzu, die normalerweise nicht in der Umgebungsluft vorhanden sind und daher einer strengen Limitierung unterliegen. Diese Limitierung (Grenzwerte) wird in der Regel durch eine länderspezifische Gesetzgebung kontrolliert. Dies sind vor allem folgende Stoffe:

- Kohlenmonoxid CO

- Kohlendioxid CO2

- Stickstoffmonoxid NO

- Stickstoffdioxid NO2

- Schwefeldioxid SO2

- Kohlenwasserstoffe CnHm

Weitere Stoffe, die vor allem bei der Verbrennung von Abfällen zu berücksichtigen sind:

- Quecksilber Hg

- Chlorwasserstoff HCl

- Fluorwasserstoff HF

- Dioxine

Zusätzlich werden je nach Bedarf und Rechtslage auch staubförmige Stoffe miterfasst.

Nach der Verordnung über die Verbrennung und die Mitverbrennung von Abfällen (17. BImSchV) sind Abfallverbrennungsanlagen so zu errichten und zu betreiben, dass kein Tagesmittelwert der folgenden Emissionsgrenzwerte überschritten wird:

- Gesamtstaub 5 mg/m3

- organische Stoffe, angegeben als Gesamtkohlenstoff, 10 mg/m3

- gasförmige anorganische Fluorverbindungen, angegeben als Fluorwasserstoff, 1 mg/m3

- Schwefeldioxid und Schwefeltrioxid, angegeben als Schwefeldioxid, 50 mg/m3

- Stickstoffmonoxid und Stickstoffdioxid, angegeben als Stickstoffdioxid, 150 mg/m3

- Quecksilber und seine Verbindungen, angegeben als Quecksilber, 0,03 mg/m3

- Kohlenmonoxid 50 mg/m³

- Ammoniak, sofern zur Minderung der Emissionen von Stickstoffoxiden ein Verfahren zur selektiven katalytischen oder nichtkatalytischen Reduktion eingesetzt wird, 10 mg/m3

Weiterhin dürfen keine Halbstundenmittelwerte der folgenden Emissionsgrenzwerte überschritten werden:

- Gesamtstaub 20 mg/m3

- organische Stoffe, angegeben als Gesamtkohlenstoff, 20 mg/m3

- gasförmige anorganische Chlorverbindungen, angegeben als Chlorwasserstoff, 60 mg/m3

- gasförmige anorganische Fluorverbindungen, angegeben als Fluorwasserstoff, 4 mg/m3

- Schwefeldioxid und Schwefeltrioxid, angegeben als Schwefeldioxid, 200 mg/m3

- Stickstoffmonoxid und Stickstoffdioxid, angegeben als Stickstoffdioxid, 400 mg/m3

- Quecksilber und seine Verbindungen, angegeben als Quecksilber, 0,05 mg/m3

- Kohlenmonoxid 100 mg/m3

- Ammoniak, sofern zur Minderung der Emissionen von Stickstoffoxiden ein Verfahren zur selektiven katalytischen oder nichtkatalytischen Reduktion eingesetzt wird 15 mg/m3

Für Abfallverbrennungsanlagen mit einer Feuerungswärmeleistung von weniger als 50 MW gilt ein Emissionsgrenzwert für Gesamtstaub von 10 mg/m³ für den Tagesmittelwert und für Stickstoffmonoxid und Stickstoffdioxid, angegeben als Stickstoffdioxid, von 200 mg/m³ für den Tagesmittelwert.

Abb. 1: Großkraftwerk in Weisweiler Deutschland

Die erforderliche Messtechnik, um diese Grenzwerte zuverlässig einhalten zu können, basiert auf unterschiedlichen physikalischen Methoden. In den Anfängen (vor 1970) wurde fast ausschließlich die NDIR1 -Technik eingesetzt, da die Grenzwerte noch vergleichsweise groß waren. Mit zunehmenden Anforderungen hinsichtlich der Nachweisgrenzen kamen nach und nach weitere Methoden hinzu. Die NDUV2 -Technik wurde ab 1980 zur Messung von NOx und SO2 sowie ab 1990 auch für NH3 eingesetzt. Zur Erfassung der unverbrannten Kohlenwasserstoffe stand seit den 1960er Jahren die FID3 -Technik zur Verfügung.

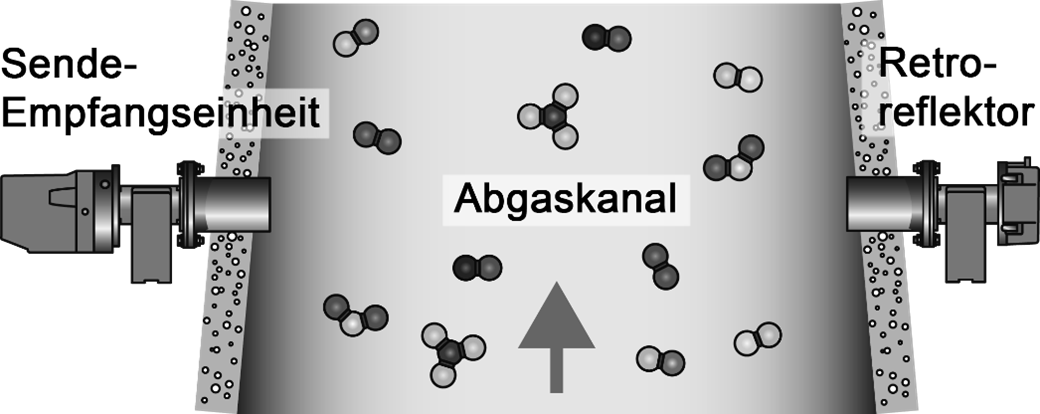

Abb. 2: In-Situ-Messung mit Hilfe der Laserspektroskopie

Die Laserspektroskopie sowie die FTIR4 -Technik etablierten sich erst in den letzten 20 Jahren für diesen Anwendungsbereich. Die Laserspektroskopie hat den Vorteil das der Laserstahl direkt im Abgaskanal eingesetzt werden kann und somit eine In Situ Messung ermöglicht wird. Die FTIR-Technik hat den Vorteil das mit dieser Methode auch eine Multikomponenten-Gasanalyse durchgeführt werden kann, da mit jeder Messung immer das komplette IR-Spektrum zur Auswertung vorliegt.

| Gasart | NDIR | NDUV | LASER | FTIR | FID |

|---|---|---|---|---|---|

| CO | |||||

| CO2 | |||||

| NO | |||||

| NO2 | |||||

| SO2 | |||||

| N20 | |||||

| NH3 | |||||

| CnHn | |||||

| Hg | |||||

| HF | |||||

| HCI | |||||

| Staub | |||||

| O2 |

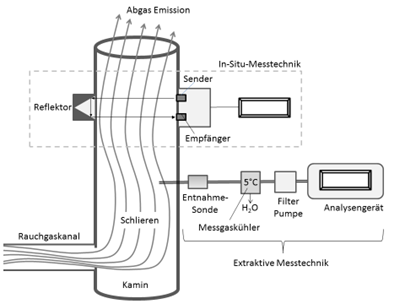

Die Entscheidung, ob man extraktiv oder In-Situ messen möchte, trifft der Anwender. Es gibt Vor- und Nachteile für beide Verfahren. Die Hersteller von In-Situ Verfahren geben z.B. an, dass diese Methode wartungsarm ist. Im Vergleich zur extraktiven Methode gibt es keine mechanischen Gaspumpen, die ausfallen können und auch keine Staubfilter die regelmäßig erneuert werden müssen. Auf der anderen Seite lassen sich die extraktiven Messsysteme einfacher kalibrieren als die In-Situ-Verfahren.

Abb. 3: Vergleich der beiden Messverfahren. Durch Schlierenbildung entstehen Bereiche unterschiedlicher Gaskonzentrationen. Bei der extraktiven Messtechnik muss ein Punkt festgelegt werden, der repräsentativ für den gesamten Kaminquerschnitt ist. Die In-SiTu-Messtechnik erhält bereits einen Mittelwert über den Kaminquerschnitt da der Lichtstrahl 1-2 mal durch den Kamin hindurchtritt.

Abb. 4: Beispiel für eine extraktive Messtechnik. Die Analysengeräte und die Probenaufbereitung sind in einem Schrank integriert und jederzeit zugänglich. Da diese Einrichtungen zumeist in separaten Räumen untergebracht sind, ist eine Wartung/Service relativ einfach zu gestalten.

1 Nicht Dispersiv Infrarot

2 Nicht Dispersiv Ultraviolett

3 Flammenionisationsdetektor

4 Fourier Transform Infrarot