Einleitung

Ein Gassensor hat die Aufgabe, gasförmige Stoffe in der Umgebungsluft oder auch in einem Prozess (z.B. Biogas) zu erfassen. In der Regel wird dieser Gassensor auf eine bestimmte Komponente z.B. CO2) abgestimmt, so dass er nur auf diese Komponente reagiert. In diesem Fall spricht man auch von einer selektiven Gasmessung. Um diese Messung durchführen zu können, muss das zu messende Gas mit dem Sensor in Kontakt gebracht werden. Für diesen Gasaustausch gibt es zwei Möglichkeiten:

- 1. Diffusion

- 2. Gasströmung

Bei der Diffusion gelangen die Gasmoleküle aufgrund der Brown´schen Molekularbewegung zum Sensor. Da diese Bewegung sehr langsam vonstattengeht, ist die Zeitverzögerung zwischen dem Auftreten des Gases und der Messung sehr lang und kann mehrere Minuten oder sogar Stunden dauern. Für schnellanzeigende Gasmessungen muss das Gas daher durch eine erzwungene Strömung, z.B. durch eine Gasförderpumpe, vom Entstehungsort (z.B. Prozess) zum Gassensor transportiert werden. Die zeitliche Verzögerung liegt dann im Bereich von wenigen Sekunden.

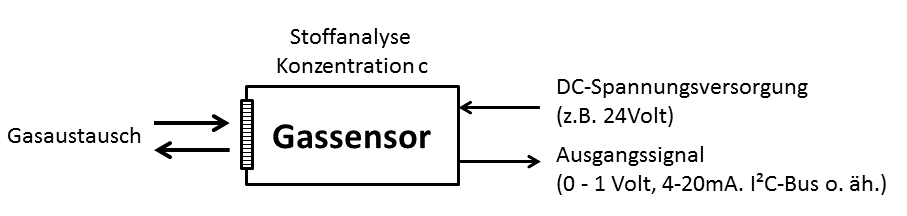

Der Gassensor wandelt die Information über die Anwesenheit des Gases in ein elektrisches Signal um, das im Regelfall proportional zur Gaskonzentration c ansteigt. Die anschließende Signalverarbeitung liefert dann entsprechende Ausgangssignale (analog oder digital), die dann für eine weitere Nutzung im System zur Verfügung stehen. In Abb.1 Ist eine solche Sensoranordnung zu sehen.

Abb. 1: Anordnung eines Gassensors mit den entsprechenden Schnittstellen. Eingangsseitig findet der Gasaustausch statt, während am Ausgang die Messsignale zur Verfügung stehen.

Die Erzeugung entsprechender elektrischer Signale wird im Sensoraufbau durch sehr unterschiedliche physikalische und chemische Effekte hervorgerufen. Je nachdem wie groß diese Effekte sind, wie spezifisch dieser auf ein definiertes Gas reagiert, wie stabil die Signale sind und welche Kosten bei der Herstellung entstehen, werden diese Gassensoren für die jeweilige Messaufgabe ausgewählt.

Sensorverfahren zur Gasdetektion

Es gibt eine Vielzahl vollkommen unterschiedlicher Sensorverfahren, die für die Gasanalyse eingesetzt werden können. Nachfolgend werden die wichtigsten Verfahren beschrieben und die Einsatzfähigkeit erläutert. Dabei werden sowohl die Vor- und Nachteile der jeweiligen Messmethode dargestellt.

Wärmeleitfähigkeitssensor (WLS)

Die Wärmeleitfähigkeit ist eine unspezifische Stoffgröße. Insbesondere Helium (He) und Wasserstoff (H2) zeichnen sich durch eine hohe Wärmeleitfähigkeit aus, sodass diese Komponenten relativ gut in Gasmischungen nachgewiesen werden können. Der erforderliche Sensoraufbau ist sehr einfach und besteht aus einer Messbrücke mit bis zu 4 Messwiderständen, die durch den Brückenstrom aufgeheizt werden (z.B. 100°C). Befindet sich nun ein Gasgemisch in der Messkammer, wird ein großer Anteil der Wärmeleistung P=I2R vom Messwiderstand an die Umgebung übertragen, sodass sich dieser Widerstand abkühlt. Da der Widerstand zumeist aus Platin oder Nickel besteht, ändert sich der Ohm’sche Widerstand und in der Messbrücke entsteht eine Messspannung. Diese Spannung ändert sich proportional mit der Gaskonzentration dieses Stoffes in der Messkammer.

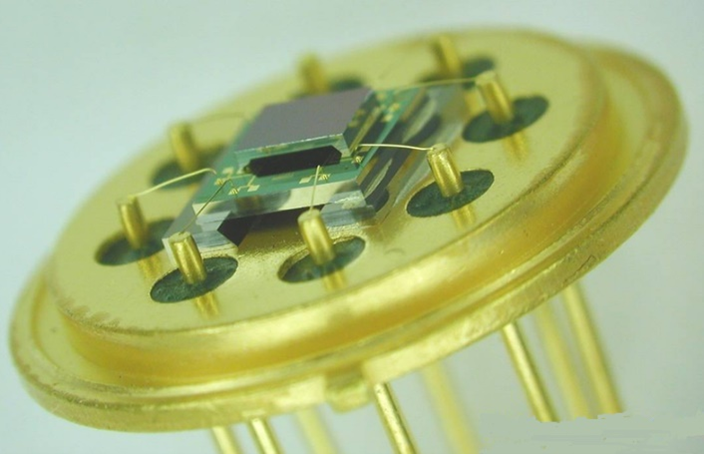

Abb. 2: Wärmeleitfähigkeitssensor auf Basis einer mikromechanischen Struktur (Silizium)

Vorteil: Es können sehr kleine Aufbauten realisiert werden, wenn Dünnfilmwiderstände zum Einsatz kommen. Auch der Leistungsverbrauch ist gering. Wichtiger Sensortyp zur Messung von Wasserstoff und Helium.

Nachteil: Es können nur binäre Gasgemische analysiert werden. Für komplexe Gasgemische werden Zusatzinformationen durch andere Gassensoren benötigt. Die Umgebungstemperatur muss stabilisiert werden.

Pellistor

Der Pellistor1 hat einen ähnlichen Sensoraufbau wie der Wärmeleitfähigkeitssensor (WLS). Der Messwiderstand wird in diesem Fall allerdings zusätzlich mit einer katalytischen Schicht versehen. An dieser Schicht reagieren brennbare Gase (Erdgas, Wasserstoff usw.) mit dem Luftsauerstoff, die ähnlich wie bei einer Verbrennung ablaufen, aber ohne Flamme. Die dabei freiwerdende Wärmeenergie führt dann zu einer Temperaturerhöhung des Messwiderstandes. Die daraus resultierende Widerstandsänderung wird wiederum mit einer Messbrücke in ein Spannungssignal umgewandelt.

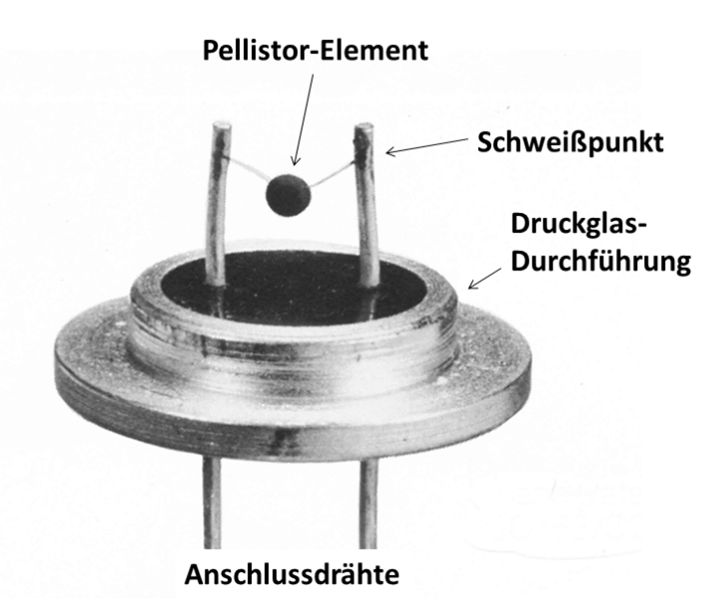

Abb. 3: Aufbau eines Pellistorelements mit einer Druckglasdurchführung

Vorteil: Sehr einfacher und kostengünstiger Sensoraufbau. Reagiert auf alle brennbaren Gase und ist somit zur Erfassung explosiver Gasgemische geeignet.

Nachteil: Er benötigt immer Luftsauerstoff und hat bei hohen Gaskonzentrationen einen geringeren Messeffekt. Die Kennlinie wird dadurch zweideutig. Weiterhin kann die katalytische Schicht durch bestimmte Stoffe geschädigt werden, sodass der Sensor seine Empfindlichkeit verliert.

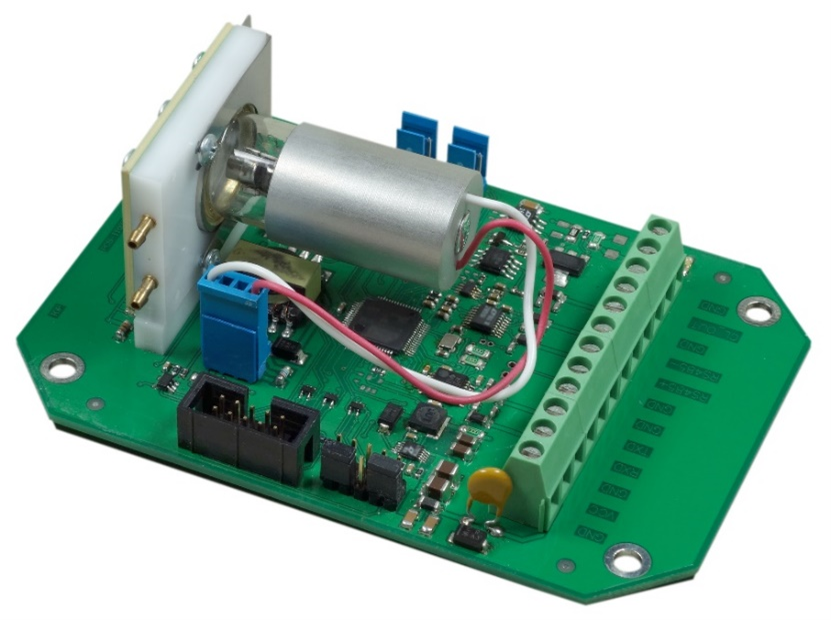

Gasdichtebestimmung (Massensensitive Gassensoren)

Ähnlich wie beim Wärmeleitfähigkeitssensor (WLS) sind Massensensitive Gassensoren nicht selektiv auf ein bestimmtes Gas bzw. Gasgruppe abgestimmt. Es wird in diesem Fall auch nur die Stoffeigenschaft wie die Gasdichte oder die Schallgeschwindigkeit der Gasmoleküle herangezogen. Hier gibt es sehr unterschiedliche Sensoraufbauten, die verschiedene physikalischen Effekte, wie Schwingungsdämpfung, Schallausbreitung, kritische Düsen, Fluidik-Oszillatoren oder den Coriolis-Effekt nutzen. Da die Bestimmung der Gasdichte auch für andere Messaufgaben wichtig ist (z.B. Wobbeindex), hat sich diese Art der Gassensorik auch im Bereich der industriellen Messtechnik etabliert.

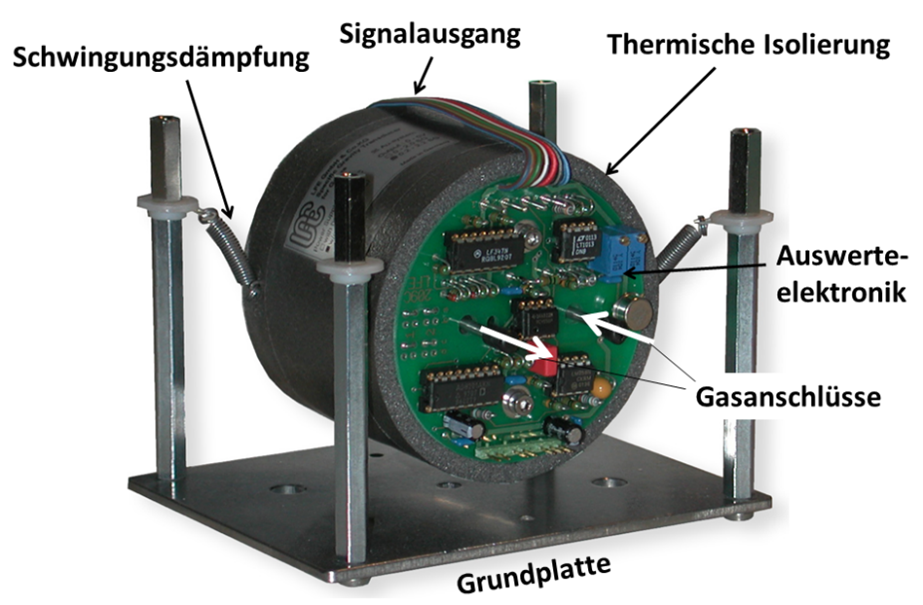

Abb. 4: LFE-Gasdichtemesser mit integrierter Auswerteelektronik

Vorteil: Direkte Bestimmung der Gasdichte eines Gasgemisches mit einer hohen Genauigkeit möglich. Auch korrosive Gase sind messbar. Das Verfahren lässt sich auch miniaturisieren.

Nachteile: Je nach Ausführungsform sehr kostenintensiv, da u.a. Druck und Temperatur berücksichtig werden müssen. Keine selektive Gasmessung möglich.

Paramagnetischer Sauerstoffsensor

Sauerstoff hat im Vergleich zu anderen Gasen magnetische Eigenschaften. Da diese sehr schwach ausgebildet sind spricht man in diesem Fall von paramagnetischen Eigenschaften. Sauerstoff wird also von einem Magneten anzogen. Diese Anziehungskräfte lassen sich mit unterschiedlichen Verfahren ermitteln und somit Rückschlüsse (Messung) auf die vorhandene Sauerstoffkonzentration ziehen.

Insgesamt haben sich drei grundsätzliche Verfahren herauskristallisiert:

- 1. Thermomagnetisches Verfahren: Hierbei wird die temperaturabhängige Eigenschaft des paramagnetischen Verhaltens ausgenutzt. Bei einer höheren Temperatur verliert der Sauerstoff seine magnetischen Eigenschaften und erzeugt somit eine Strömung (magnetischer Wind) in der Messkammer. Diese Strömung ist proportional (nichtlinear) zur O2-Konzentration im Gasgemisch.

- 2. Magnetopneumatisches Verfahren: In einem magnetischen Wechselfeld wird die Strömung beeinflusst, sodass geringe Druckstöße entstehen. Diese Druckstöße korrelieren mit der Frequenz des Wechselfeldes und werden ausgewertet. Die Druckstöße sind proportional (linear) zu der O2-Konzentration im Gasgemisch.

- 3. Magnetopmechanisches Verfahren: Bei diesem Verfahren wird der Druck genutzt, den die Sauerstoffmoleküle in einem inhomogenen Magnetfeld auf einen Körper (Hantel) ausüben. Durch diesen Druck entsteht ein Drehmoment auf die frei bewegliche Hantel. Das Drehmoment wird dann durch eine magnetische Gegenkraft (Stromschleife) kompensiert. Dieser Strom ist proportional (linear) zu der O2-Konzentration im Gasgemisch.

Abb. 5: Paramagnetischer Sauerstoffsensor nach dem magnetomechanischen Verfahren (auch Hantel-Verfahren genannt). Quelle: M&C Techgroup

Vorteile: Die einzelnen Verfahren haben unterschiedliche Vorteile. Das paramagnetische Verfahren ist aber grundsätzlich sehr selektiv auf Sauerstoff abgestimmt. Lediglich hohe NO+NO2 Konzentrationen führen zu einer Fehlanzeige

Nachteile: Das Verfahren ist temperaturempfindlich und muss für genaue Messungen kompensiert bzw. thermostatisiert werden. O2-Messungen sind nur im Vol.-% Bereich möglich (kleinster Bereich 0-0,5 Vol.-% O2)

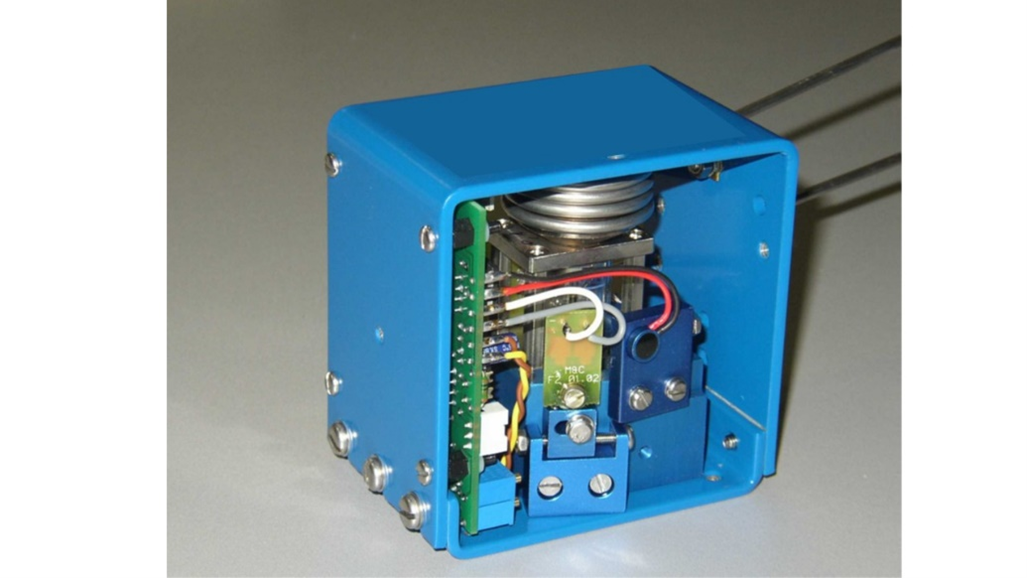

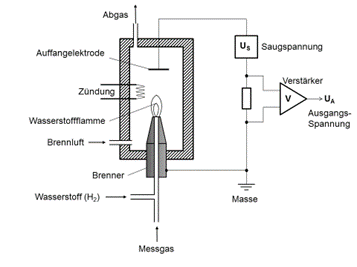

Flammenioisationsdetektor (FID)

In einer Wasserstoffflamme verbrennen HC2 -Moleküle zu CO2 und Wasserdampf und erzeugen dabei elektrisch geladene Teilchen (Ionen). Die Flamme befindet sich in einem elektrischen Feld, das durch zwei Elektroden mit einer Spannungsquelle (Saugspannung) verbunden ist. Durch die Saugspannung werden die Ionen erfasst und ausgewertet. Der Ionenstrom ist proportional zu der Kohlenwasserstoff-Konzentration im Gasgemisch.

Abb. 6: Prinzipielle Aufbau eines Flammenionisationsdetektors (FID)

Vorteil: Es können sehr geringe HC-Konzentrationen bis hinunter in den ppm- und ppb-Bereich gemessen werden. Das Verfahren ist selektiv auf Kohlenwasserstoffe abgestimmt. Querempfindlichkeiten zu anderen Gasen sind gering.

Nachteil: Es wird Wasserstoff (H2) als Brenngas benötigt. Sämtliche Volumenströme müssen exakt geregelt werden. Der apparative Aufwand ist sehr hoch.

Photoionisationsdetektor (PID)

Wie beim FID werden auch hier Kohlenwasserstoffverbindungen ionisiert. Die Ionisation erfolgt zumeist mit UV-Strahlungsquellen, deren Wellenlänge (100nm-200nm) auf die jeweilige HC-Spezies abgestimmt wird. Alternativ können auch radioaktive Materialien eingesetzt werden. Der Ionenstrom ist proportional zu der HC-Konzentration.

Abb. 7: PID im Durchflussbetrieb (Quelle: ACI GmbH)

Vorteil: Es lassen sich unterschiedliche Selektivitäten für aromatische Verbindungen, Aldehyde und Ketone erreichen. Die PID-Sensoren sind kompakt und klein aufgebaut, sodass dieses Verfahren auch für den mobilen Einsatz geeignet ist.

Nachteil: Die Lebensdauer der einsetzten Strahlungsquellen ist limitiert. Eine hohe Genauigkeit (gasanalytische Zwecke) wird nur durch zusätzlichen Aufwand erzielt.

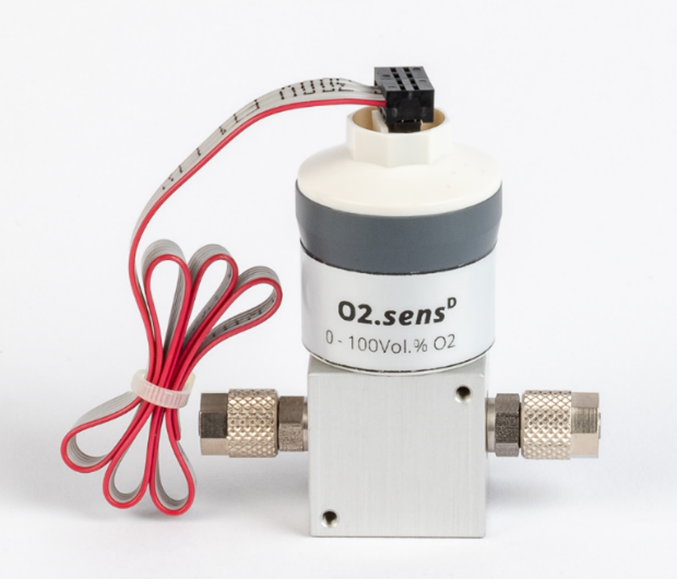

Flüssigelektrolytsensoren (EC)

Durch chemische Reaktionen von gasförmigen Komponenten entstehen in einem flüssigen Elektrolyten Ionen bzw. Elektronen. Die Anzahl dieser Elektronen (=elektrischer Strom) ist direkt proportional zu der Anzahl der chemischen Reaktionen und somit auch der Gaskonzentration. Durch Auswahl der Elektrolyten und des Elektrodenmaterials lassen sich diese Sensoren auf bestimmte Gase hin selektiveren.

Abb. 8 : Elektrochemischer Sauerstoffsensor vom Typ O2.sensD der Wi.Tec-Sensorik GmbH

Vorteile: Es sind sehr kompakte Sensoraufbauten möglich, die insbesondere für mobile Geräte geeignet sind. Weiterhin wird keine Versorgungsspannung benötigt. Es können Gaskonzentrationen bis in den ppm-Bereich gemessen werden.

Nachteile: Der EC-Gassensor verbraucht sich durch die chemischen Reaktionen und muss dann (z.B. jährlich) getauscht werden. Mögliche Querempfindlichkeiten und eingeschränkte Messgenauigkeit sind bei den unterschiedliche Sensorausführungen zu berücksichtigen.

Festelektrolytsensoren

Gassensoren auf der Basis von Festelektrolyten bestehen zumeist aus keramischen Materialien (z.B. Zirkondioxid ZrO2). Die Arbeitstemperatur dieser Sensoren liegt bei > 100°C. Auch hier entstehen in dem Elektrolyten Elektronen, die zu einem Strom (amperometrisches Verfahren) oder einer Spannung (potentiometrisches Verfahren) führen. Der Zusammenhang zwischen der Spannung und der Konzentration wird über eine logarithmische Funktion (Nernst-Gleichung) beschrieben. Hauptanwendung für ZrO2-Gassensoren liegt in der Sauerstoffanalyse.

Abb. 9: Festelektrolytsensor Lambda-Sonde für den Einsatz in der Kfz-Abgasregelung (Quelle: NGK Spark Plug Co.)

Vorteile: Sehr hoher Dynamikbereich vom ppm- bis Vol.-%-Konzentrationen möglich. Mit der ZrO2-Gassensorik sind robuste, langzeitstabile und genaue O2-Gasanalysen möglich. Varianten zur NOx-Gasanalyse sind für den Kfz-Bereich verfügbar.

Nachteil: Beheizung auf hohe Temperaturen erforderlich (Energieverbrauch).

NDIR3 -Verfahren

Die Absorption von IR-Strahlung ermöglicht die spezifische Gasanalyse sehr unterschiedlicher Gase. Die breitbandige Strahlung eines thermischen Strahlers wird durch Interferenzfilter auf das jeweilige Gas abgestimmt. Die Strahlungsabsorption in der Analysenküvette erfolgt nach einer exponentiellen Gesetzmäßigkeit (Lambert-Beer-Gesetz). Durch Anpassung der Küvettenlänge können unterschiedliche Messbereiche vom wenigen ppm bis zu 100 Vol.-% realisiert werden. Mit Mehrkanaldetektoren sind auch simultane Messungen von bis zu 3 Komponenten in einer Küvette möglich.

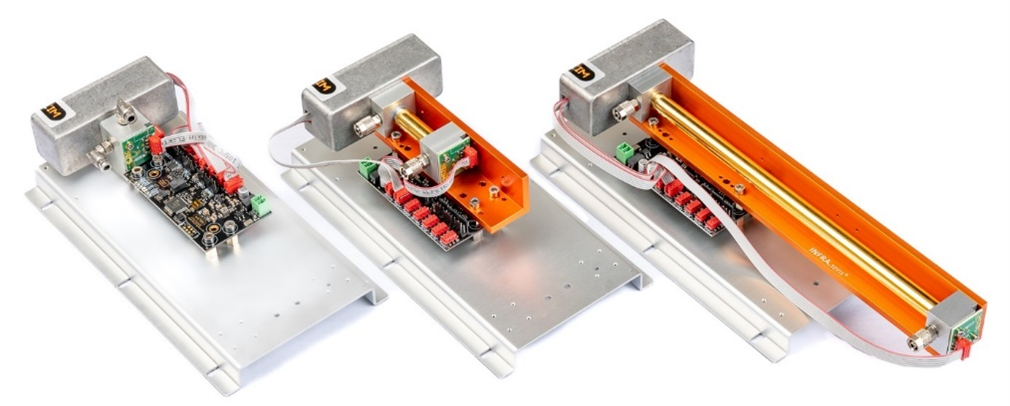

Abb. 10: NDIR-Gassensoren der INFRA.sens Baureihe mit unterschiedlichen Küvettenlängen von 1mm bis 250mm der Wi.Tec-Sensorik GmbH

Vorteile: Es sind sehr selektive Gasanalysen bis in den ppm-Bereich möglich. Die Anpassung an unterschiedliche Applikationen wir durch Auswahl der Messwellenlänge und Anpassung der Analysenküvette ermöglicht.

Nachteil: Das zugeführte Messgas muss staubfrei sein, da es sich um ein optisches Verfahren handelt. Außerdem müssen Kondensationen (z.B. H2O) verhindert werden. Eine gute Gasaufbereitung ist daher erforderlich. Weiterhin kann Wasserdampf bei einigen Messungen (z.B. SO2 und NO) auch hohe Überempfindlichkeiten hervorrufen.

NDUV4 -Verfahren

Die Absorption von UV-Strahlung ermöglicht die spezifische Gasanalyse von SO2, NO2, Cl2 und O3. Die selektive Strahlung einer UV-LED5 wird dazu auf das jeweilige Gas abgestimmt. Zusätzliche Interferenzfilter sind daher nicht erforderlich. Die Strahlungsabsorption in der Analysenküvette erfolgt nach einer exponentiellen Gesetzmäßigkeit (Lambert-Beer-Gesetz). Durch Anpassung der Küvettenlänge können unterschiedliche Messbereiche von wenigen ppm bis zu 100 Vol.-% realisiert werden. Mit zwei UV-LEDs sind auch simultane Messungen von bis zu 2 Komponenten in einer Küvette möglich.

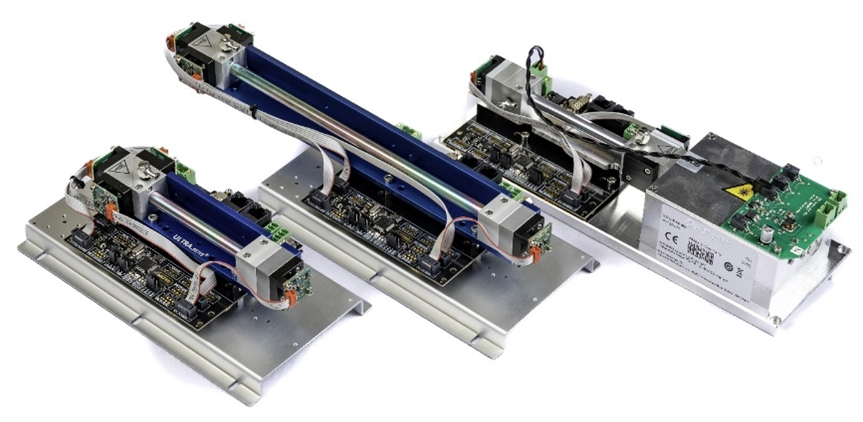

Abb. 11: NDUV-Gassensoren der ULTRA.sens Baureihe mit Küvettenlängen von 100mm und 250mm der Wi.Tec-Sensorik GmbH

Vorteile: Im UV-Bereich sind keine Querempfindlichkeiten zu Wasserdampf vorhanden. Weiterhin sind deutlich kleinere Messbereiche als im IR-Bereich möglich. Zusätzlich lassen sich auch Gase messen, die im IR-Bereich nicht möglich sind (z.B. Chlor Cl2).

Nachteile: Mit dieser Methode lassen sich nur wenige Gase erfassen, da nicht alle Gase Absorptionsspektren im UV-Bereich aufweisen.

UVRAS6 -Verfahren

Diese Methode ist eine Weiterentwicklung der NDUV-Methode. Der Aufbau ist nahezu identisch. Es wird allerdings eine selektive Strahlungsquelle (EDL7) eingesetzt, die spezifische Strahlung in der Stickstoffmonoxid-Bande bei 226nm aussendet. Man spricht in diesem Fall auch von einer Resonanzabsorption, da die Emissionslinien der EDL mit den Absorptionslinien vom Stickstoffmonoxid (NO) exakt übereinstimmen. Somit lässt sich NO im UV-Bereich sehr selektiv messen, ohne dass es z.B. zu Querempfindlichkeiten von Wasserdampf kommt.

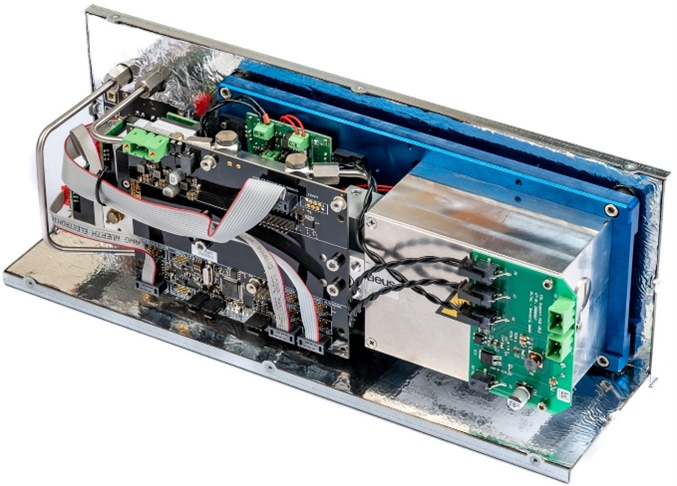

Abb. 12: Wi.Tec-Gasmessmodul nach dem UVRAS-Verfahren zur Messung von NO mit integrierter SO2/NO2 Analyse

Vorteile: Durch das Resonanzabsorptionsverfahren ist eine sehr selektive NO-Messung möglich. Mit der integrierten NO2-Messung ist eine komplette NOx-Gasanalyse realisierbar, die für viele Anwendungsfälle benötigt wird. Ein aufwendiger NO2-Konverter ist nicht erfoderlich.

Nachteile: Die Lebensdauer des UV-Strahlungsquelle ist auf ca. 10 000h begrenzt und muss nach 1-2 Jahren im Dauerbetrieb getauscht werden.

PAS-Verfahren

Der Photoakustische Effekt (PAS) entsteht durch Einstrahlung von IR-Strahlung in eine Messzelle, die mit dem zu analysierenden Gas gefüllt ist. Durch die Energieaufnahme der Gasmoleküle (Absorption) steigt der Druck in der abgeschlossenen Messzelle an und wird mit einem Mikrofon nachgewiesen. Die Druckerhöhung korreliert mit der Modulationsfrequenz des IR-Strahlers. Befindet sich kein Gas in der Messzelle ist diese Druckerhöhung nicht vorhanden. Die Druckerhöhung ist wie beim NDIR-Gassensor über das Lambert-Beer-Gesetz mit der Gaskonzentration verknüpft.

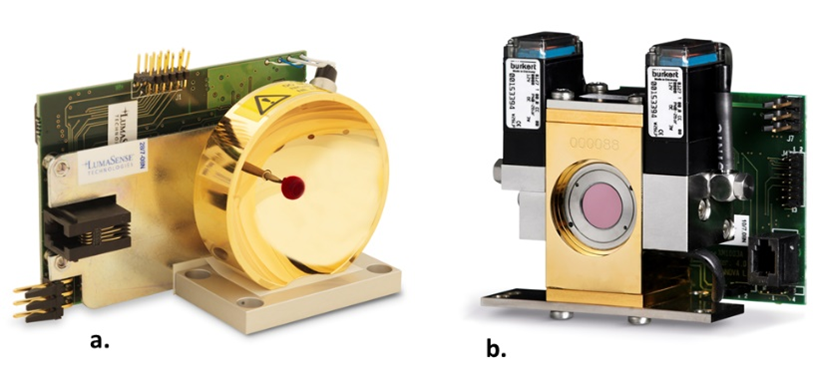

Abb. 13: IR-Strahler (a.) und PAS-Zelle (b.) mit Eintrittsfenster und seitlich angebrachten Magnetventilen (Quelle: Lumasens Techn.)

Vorteile: Es lassen sich sehr kleine Gaskonzentrationen messen, da im Nullpunkt kein Signal vorhanden ist. Weiterhin ist die Drift im Nullpunkt auch sehr gering.

Nachteile: Es ist kein schnellanzeigender, kontinuierlicher Betrieb (wie beim NDIR) möglich, da das Gas sequenziell in die Messkammer gelangt. Weiterhin wird der Messeffekt durch Begleitgase gestört, sodass die Empfindlichkeit beeinträchtigt wird. Hohe Gaskonzentrationen lassen sich aufgrund von Sättigungseffekten ebenfalls nicht ermitteln. Der apparative Aufwand ist im Vergleich zum NDIR-Verfahren auch deutlich größer und teurer.

Halbleiter-Gassensoren

Dieser Sensortyp besteht im Wesentlichen aus einem Widerstand, der seinen Wert in Gegenwart von bestimmten Gasen verändert. Der Messeffekt beruht auf der Chemiesorption der Gase an der Sensoroberfläche. Die Gasmessung ist daher nicht besonders spezifisch und für selektive Gasanalysen ungeeignet. Weiterhin muss das Sensorelement auf Temperaturen von > 100°C aufgeheizt werden. Zum Nachweis von geringen Gaskonzentrationen in der Umgebungsluft hat dieser Aufbau allerdings deutliche Vorteile gegenüber anderen Verfahren.

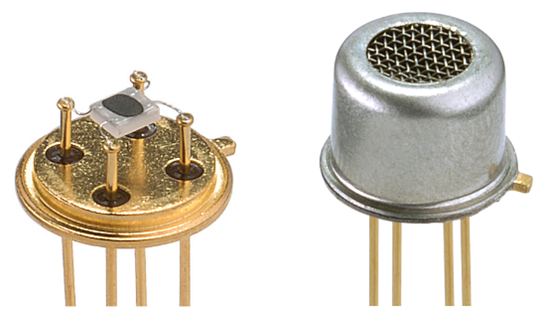

Abb. 14: Halbleiter-Gassensor in einem TO-Gehäuse integriert (Quelle: UST-GmbH)

Vorteile: Sehr kleiner miniaturisierter Aufbau. Die Erfassung kleinster Gaskonzentrationen ist bis den ppm-Bereich möglich (Luftgüteüberwachung). Es bestehen Möglichkeiten, komplexe Sensor-Arrays mit unterschiedlichen Empfindlichkeiten zu realisieren (elektronische Nase).

Nachteil: Der Sensor benötigt z.T. mehrere Stunden, bis die Betriebsbereitschaft erreicht wird. Selektive Gasmessungen sind nicht möglich. Schadstoffe können den Sensor irreparabel schädigen (vergiften).

Feuchtesensoren

Die einfachste Möglichkeit, Wasserdampf (Feuchtigkeit) in einem Gasgemisch zu erfassen, erfolgt mit einem Polymerfilmsensor. Dieser besteht aus einer planaren Sensorstruktur, bei der zwischen zwei Elektroden ein Polymerfilm aufgebracht wird. In dem Polymerfilm lagern sich die H2O-Moleküle ein und verändern die Kapazität. Die Kapazitätsänderung ist proportional zum Wasserdampfgehalt (relative Feuchtigkeit) in dem Gasgemisch.

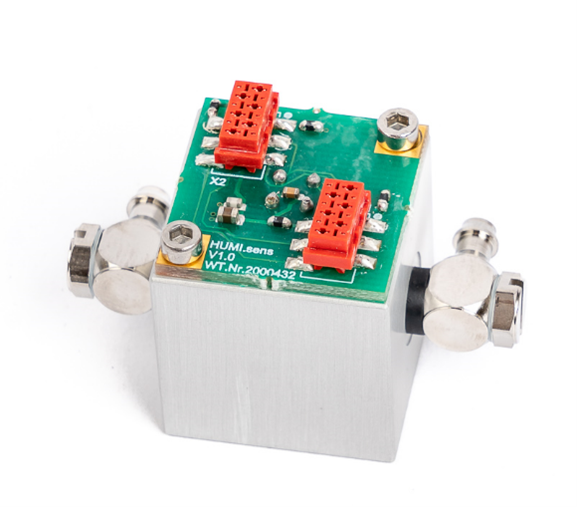

Abb. 15: Feuchtigkeitssensor der Baureihe HUMI.sens der Wi.Tec-Sensorik GmbH mit einem integrierten Polymerfilmsensor

Vorteile: Sehr einfacher und miniaturisierter Aufbau, der die relative und absolute Feuchtigkeit anzeigt und über einen integrierten Temperatursensor verfügt. Die Feuchtigkeit kann von 0°C bis 100°C erfasst werden.

Nachteile: Die Polymerschicht kann durch reaktive Gase zerstört werden.

1 Pellet resistor

2 Hydro Carbon

3 Non Dispersive Infra Red

4 Non Dispersive Ultra Violet

5 Light Emitting Diode

6 Ultra Violet Resonance Absorption Spectroscopy

7 Electrodeless Discharge Lamp